Bu yazımızda çeliğin erime sıcaklığı ve metallerin özellikleri hakkında detaylıca bilgi edineceğiz. Dökme çeliğin erime derecesini, erime noktası en yüksek metali, metal ve alaşım özelliklerini öğreneceğiz ve sıkça sorulan soruları cevaplayacağız.

Çeliğin Erime Sıcaklığı Kaç Derecedir?

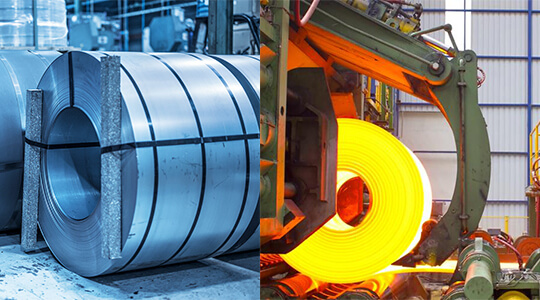

Çeliğin erime sıcaklığı, bileşimindeki karbon ve diğer alaşım elementlerinin miktarına bağlı olarak değişiklik gösterebilir, ancak genellikle 1370°C ile 1510°C (2500°F ile 2750°F) arasında bulunur. Karbon oranı arttıkça, erime sıcaklığı genellikle azalır.

Örneğin, yüksek karbonlu çelikler daha düşük sıcaklıklarda erirken, düşük karbonlu veya paslanmaz çelikler daha yüksek sıcaklıklarda erir. Erime sıcaklığı, çeliğin döküm, kaynak ve ısıl işlem gibi süreçlerdeki davranışını belirleyen önemli bir faktördür. Bu sıcaklık aralığı, çeliğin endüstriyel uygulamalarda, özellikle yüksek sıcaklıklara maruz kalan ortamlarda kullanılabilmesini sağlar.

Dökme Çelik Kaç Derecede Erir?

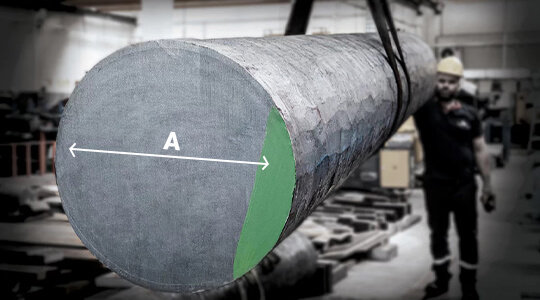

Dökme çelik, çeliğin döküm yöntemiyle elde edilen bir türüdür ve erime sıcaklığı çeliğin bileşimine ve alaşım içeriğine bağlı olarak değişir. Genellikle, dökme çeliklerin erime sıcaklıkları 1370°C ile 1510°C (2500°F ile 2750°F) arasında bulunur. Karbon oranı ve alaşım içeriği arttıkça, erime sıcaklığı genellikle düşük karbonlu çeliklere göre daha yüksektir.

Dökme çelikler, çeşitli endüstriyel uygulamalarda kullanılır; bu uygulamalar arasında otomotiv sektörü, yapı malzemeleri üretimi, makine parçaları, enerji üretimi ekipmanları ve ağır sanayi yer alır. Dökme çeliklerin yüksek erime sıcaklığı, onları yüksek sıcaklıklarda işlem yapılabilen ve dayanıklı malzemeler olarak değerli kılar.

Erime Noktası En Yüksek Metal Nedir?

Erime noktası en yüksek metal tungsten olup, 3422°C (6192°F) gibi olağanüstü yüksek bir sıcaklıkta erir. Bu özelliği, tungsten'i aşırı sıcaklıklara dayanması gereken uygulamalar için ideal kılar. Tungsten, elektrik ampullerinin filamanlarında, yüksek sıcaklık fırınlarında, roket motor nozüllerinde ve kesici takımlarda yaygın olarak kullanılır.

Ayrıca, yüksek yoğunluğu ve sertliği nedeniyle askeri uygulamalarda da tercih edilir. Tungsten'in yüksek erime noktası, onu birçok mühendislik ve endüstriyel uygulama için vazgeçilmez bir malzeme haline getirir, çünkü bu özellikler diğer birçok metalin yetersiz kaldığı zorlu koşullarda üstün performans sağlar.

Metal Hangi Sıcaklıkta Erir?

Metallerin erime sıcaklıkları, her bir metalin kimyasal yapısına ve kristal yapısına bağlı olarak geniş bir aralıkta değişir. Örneğin, alüminyum 660°C'de (1220°F), bakır 1085°C'de (1985°F) ve demir 1538°C'de (2800°F) erir. En yüksek erime noktasına sahip metal olan tungsten ise 3422°C'de (6192°F) erir. Bu çeşitlilik, metallerin farklı endüstriyel ve mühendislik uygulamaları için seçilmesini sağlar.

Düşük erime noktasına sahip metaller, lehimleme ve döküm işlemleri için uygundur, yüksek erime noktasına sahip metaller ise yüksek sıcaklıklara maruz kalan ortamlar için idealdir. Her metalin erime sıcaklığı, onun kullanım alanlarını ve işleme yöntemlerini belirleyen önemli bir faktördür.

Metal Özellikleri Nelerdir?

Metaller genellikle yüksek elektriksel ve termal iletkenliğe sahip olan, parlak yüzeyli, dövülebilir, şekil değiştirebilir ve eritilebilir elementlerdir. Tipik olarak katı halde bulunurlar ve geniş bir sıcaklık aralığında mekanik mukavemet gösterirler. Metal atomları genellikle kristal yapıda düzenlenmiştir ve elektronların serbestçe hareket edebildiği bir elektron denizi içinde bulunurlar, bu da metallerin elektriksel iletkenlik özelliğini sağlar.

Metallerin mekanik özellikleri, kristal yapıları, kimyasal bileşenleri ve işleme yöntemlerine bağlı olarak büyük ölçüde değişebilir. Geniş bir kullanım alanına sahip olan metaller, inşaat, otomotiv, elektronik, enerji üretimi ve mühendislik uygulamalarında yaygın olarak kullanılır.

Metal Ametal Yarı Metal Özellikleri

Metaller, ametaller ve yarı metaller, kimyasal elementlerin sınıflandırılmasında önemli kategorilerdir ve farklı özelliklere sahiptirler. Metaller genellikle parlak, dövülebilir, şekil değiştirebilir ve elektrik iletebilir yapılarıyla tanınırlar. Atomları genellikle kristal yapıda düzenlenmiş olup, elektronları serbestçe hareket edebilir. Bu özellikleri metalleri elektriksel ve termal iletken yapar. Örnek olarak altın, bakır ve demir metaller arasında yer alır.

Ametaller ise genellikle mat ve kırılgan yapılıdır, elektrik iletimi zayıftır ve genellikle kovalent bağlarla bağlıdırlar. Örnek olarak karbon, kükürt ve flor ametaller arasında yer alır. Yarı metaller, hem metal hem de ametallerin özelliklerini gösterirler. Bu elementlerin özellikleri, hem metallik (elektriksel iletkenlik gibi) hem de ametallerin (kırılganlık gibi) özelliklerini içerebilir. Örnek olarak silikon ve germanyum yarı metaller arasında yer alır ve özellikle yarı iletken uygulamalarda önemli bir rol oynarlar. Bu sınıflar, elementlerin fiziksel, kimyasal ve elektriksel özelliklerine göre düzenlenmelerine yardımcı olur.

Alaşım Özellikleri Nelerdir?

Alaşımlar, bir veya daha fazla metalin yanı sıra genellikle diğer elementlerin de katıldığı malzemelerdir. Bu katılan elementler, alaşımın özelliklerini belirleyen ve genellikle orijinal metalin özelliklerini geliştiren faktörlerdir. Alaşımlar genellikle daha yüksek mukavemet, daha iyi korozyon direnci, daha düşük ağırlık, daha yüksek erime noktası gibi özellikler sağlamak amacıyla kullanılır.

Örneğin, çelik, demirin karbon ve diğer elementlerle alaşımıdır ve mukavemeti artırmak için çeşitli elementler eklenir. Alüminyum alaşımları ise hafifliği ve korozyon direnci nedeniyle havacılık ve otomotiv endüstrisinde yaygın olarak kullanılır. Alaşımların bileşenleri ve oranları, son ürünün özelliklerini belirleyen kritik faktörlerdir ve geniş bir uygulama yelpazesine sahiptirler, endüstriyel makinelerden tıbbi cihazlara kadar pek çok alanda kullanılmaktadırlar.